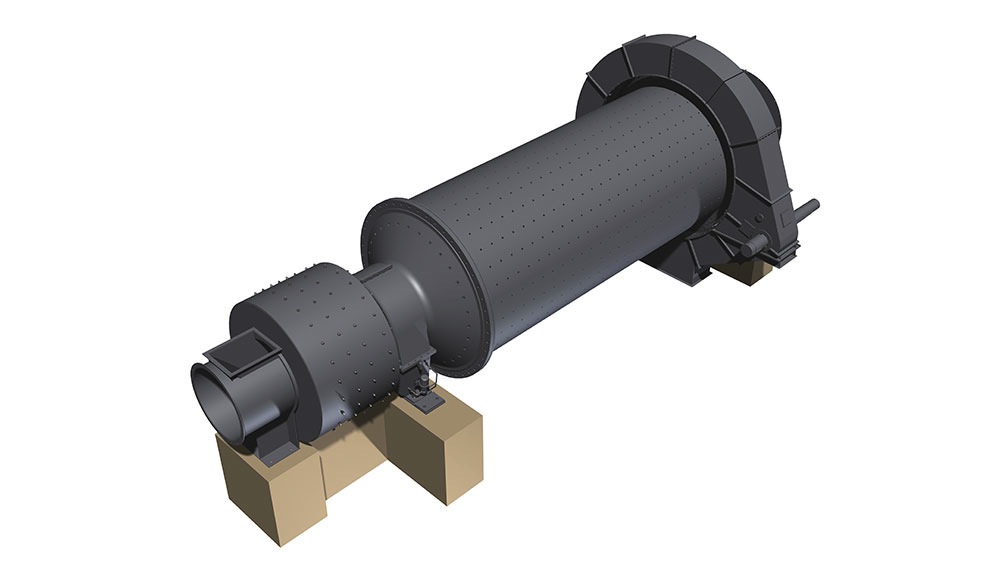

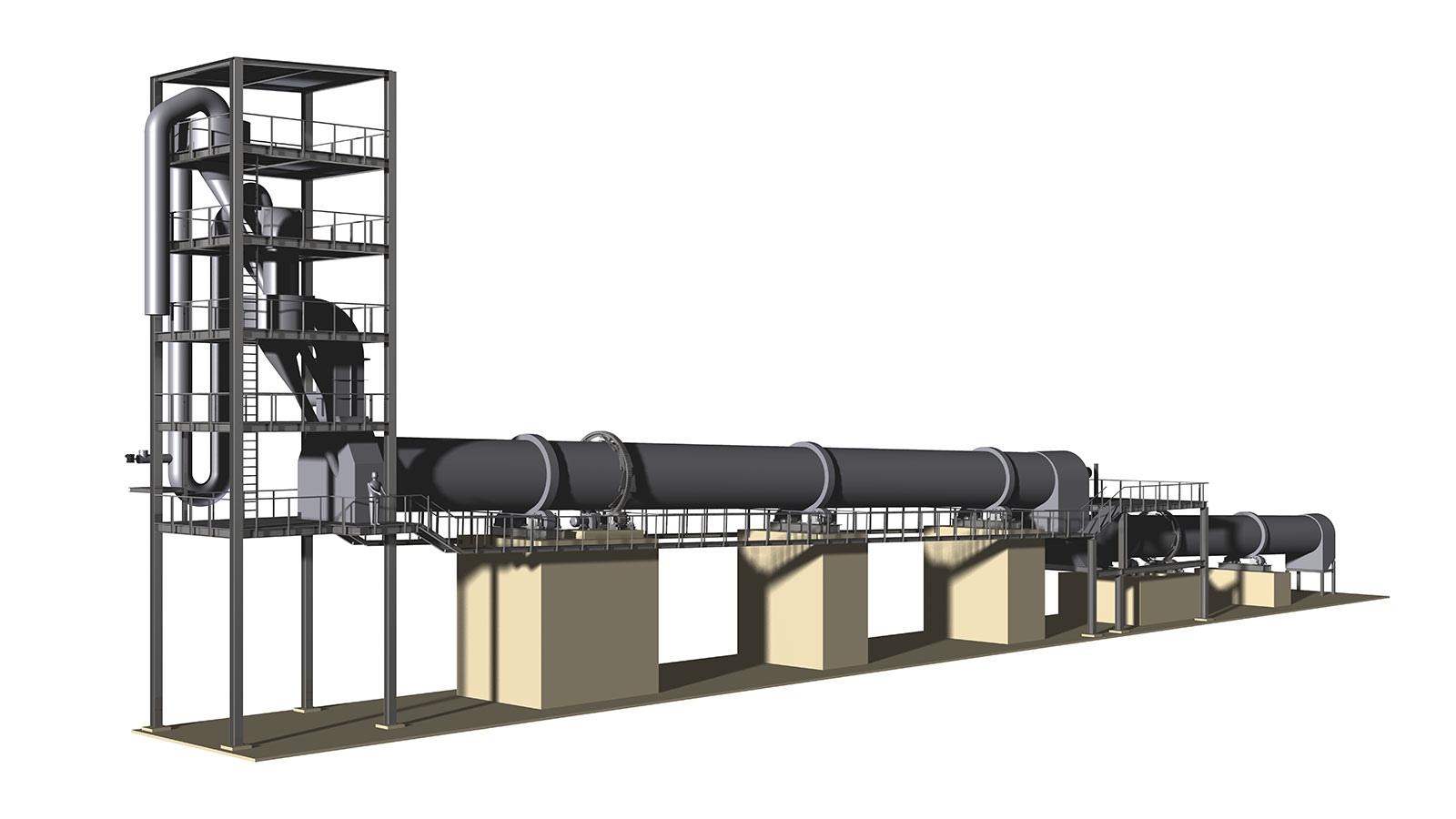

Drehrohröfen

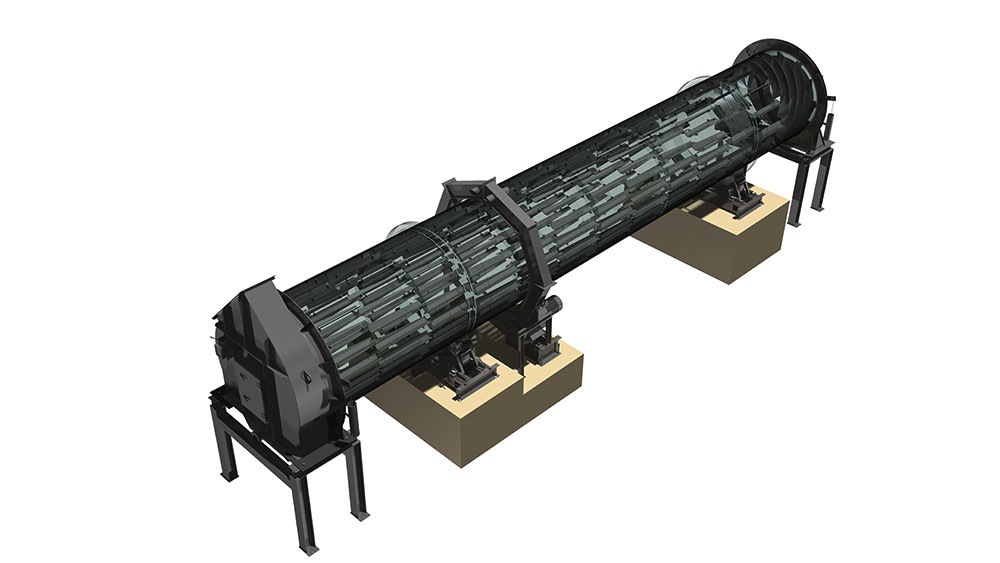

Die von uns konstruierten und gebauten Drehrohröfen werden zur thermischen Behandlung von Schüttgütern in der Zement- und Baustoffindustrie, der Chemieindustrie, der Abfallwirtschaft und Recyclingindustrie, der Hüttenindustrie sowie in der Steine- und Erdenindustrie eingesetzt.

Wir liefern sowohl direkt als auch indirekt beheizte Öfen, mit und ohne Einbauten.

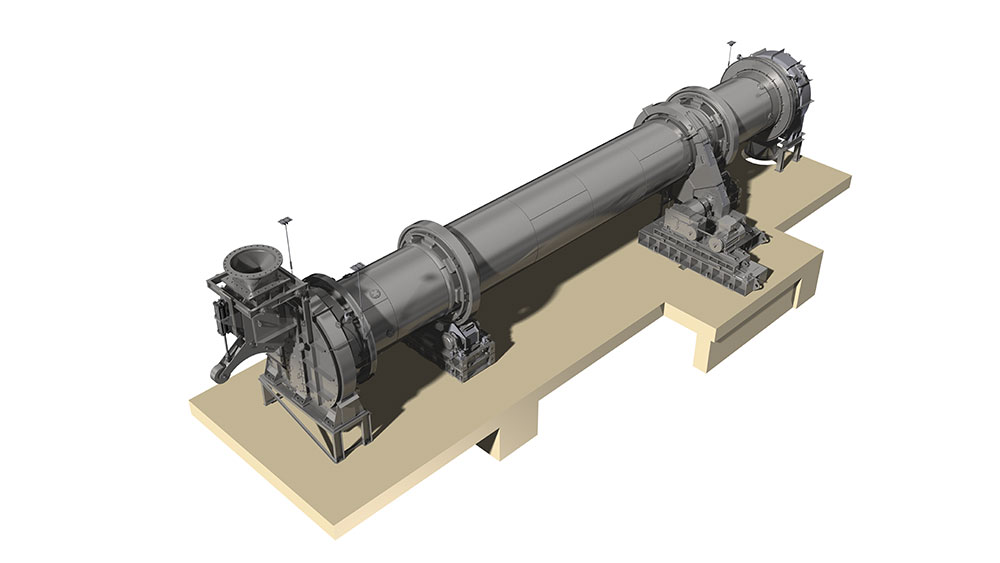

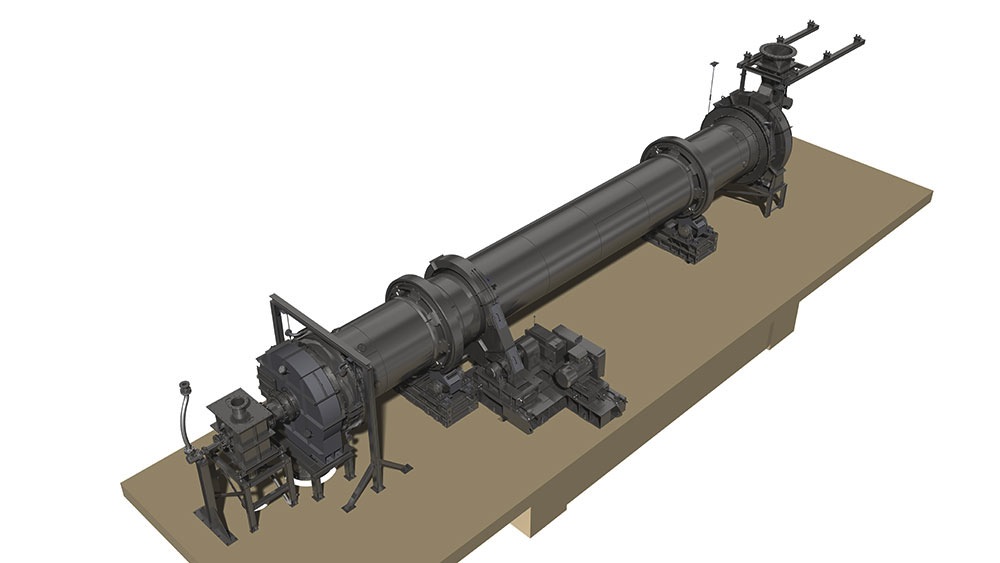

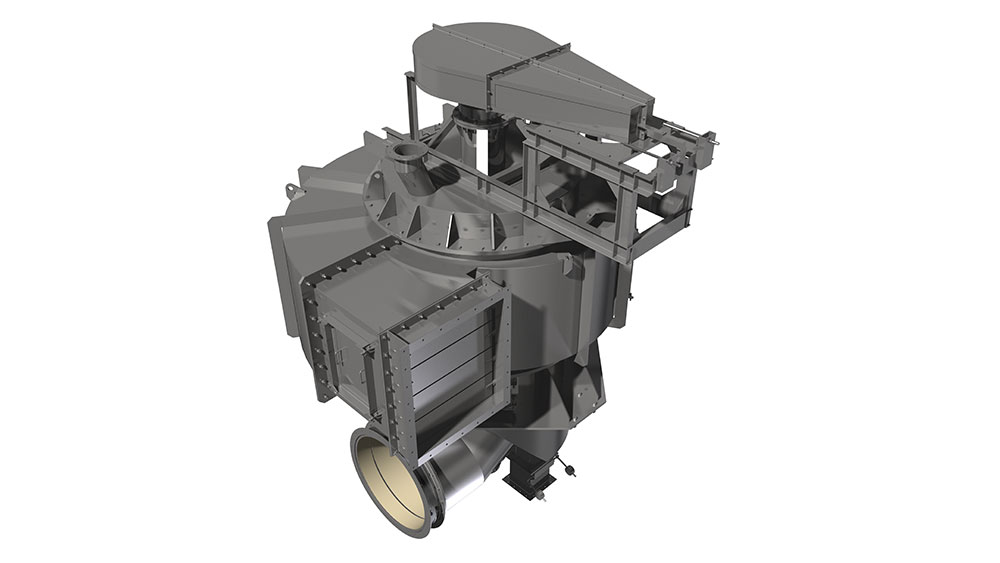

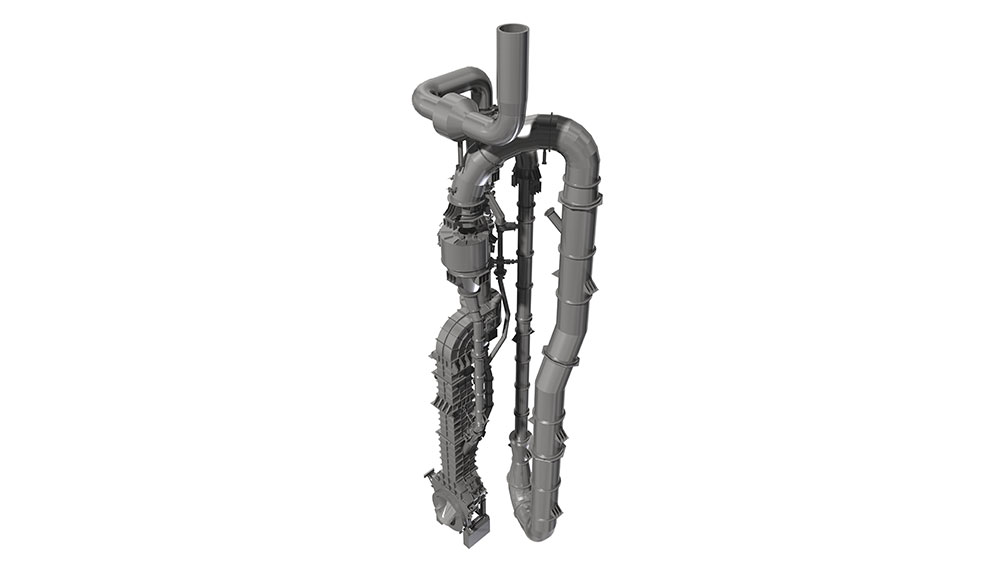

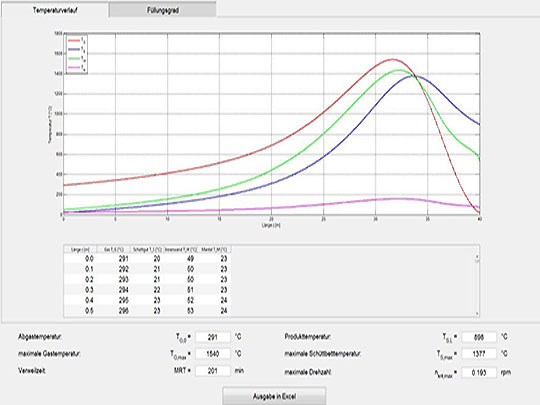

Der Drehrohrofen wird für die vielfältigsten Prozesse der thermischen Stoffwandlung von rieselfähigen, körnigen Schüttgütern eingesetzt. Die Schüttgüter können im Drehrohrofen kalziniert (Kalk), gesintert (Zement), geröstet (Phosphat), gebläht (Blähton), regeneriert (Kalkschlamm) oder in ihrer Kristallstruktur verändert werden (Aluminiumoxid). Das Schüttgut wird im Gegenstrom zum heißen Gas geführt. Die für die Stoffwandlung benötigte Wärmemenge mit der erforderlichen Temperatur wird am Ausgang des Drehrohrofens durch die eintretenden Heißgase zugeführt. Die Heißgase werden mittels eines Primärenergieträgers (Gas, Öl, Kohle) bereitgestellt, oder heute immer mehr aus energetischen Gründen mit Abfallbrennstoffen durch einen Brenner dem Drehofen direkt zugeführt. Die Quantifizierung der verfahrenstechnischen Möglichkeiten mit Aussagen zum Rohstoff und der Zielstellung für das Brennprodukt bestimmen die Dimensionierung des Drehofens.

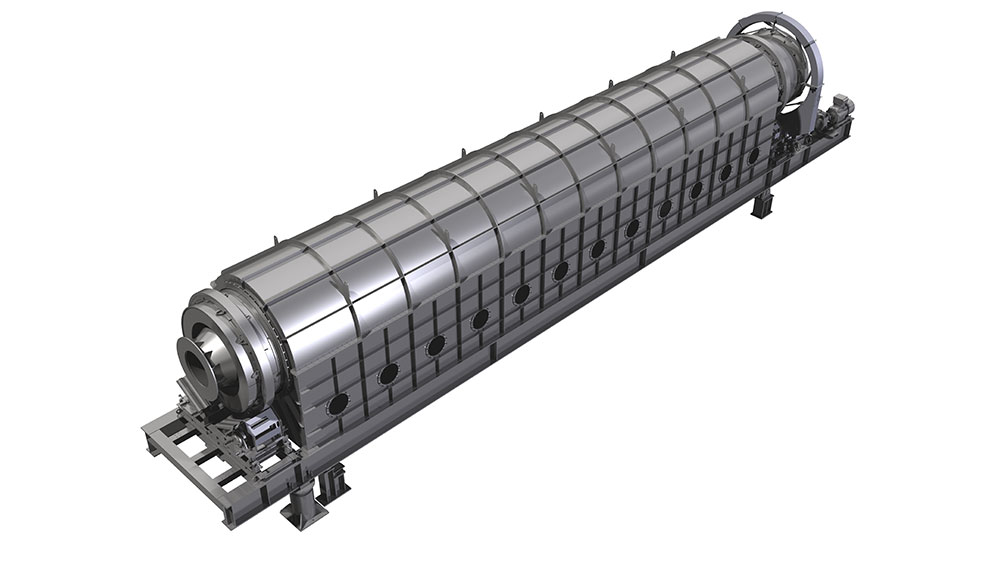

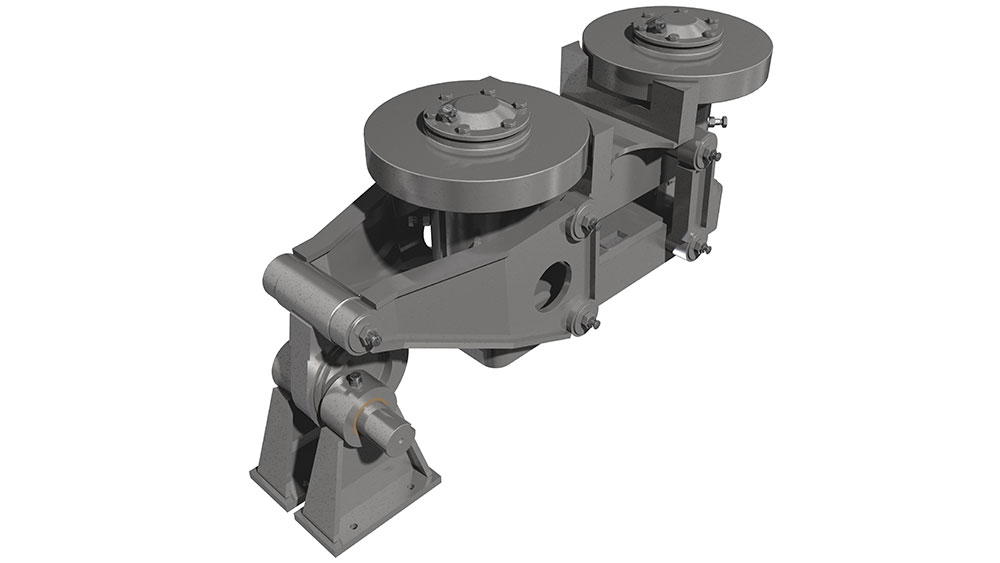

Die Laufringe stützen das Gewicht des Drehofens über die Laufrollen und die Fundamente ab und sind entsprechend der Drehofenlänge zwei- oder mehrfach abgestützt. Die Laufringe können fest auf dem Ofenzylinder verschweißt oder verzahnt angeordnet sein. Anderseits können lose Laufringe in Drehrichtung einen Schlupf zulassen um die durch thermische Veränderungen bedingten Durchmesserdifferenzen zwischen Drehofen und Laufring auszugleichen. Die Laufrollen können als Gleit- oder Wälzlager ausgeführt werden. Druckrollen oder eine hydraulisch Ofenlängsführung begrenzen die, durch die Neigung des Drehofens und die thermisch bedingte Längsausdehnung des Ofenmantels, auftretenden Verschiebungen.

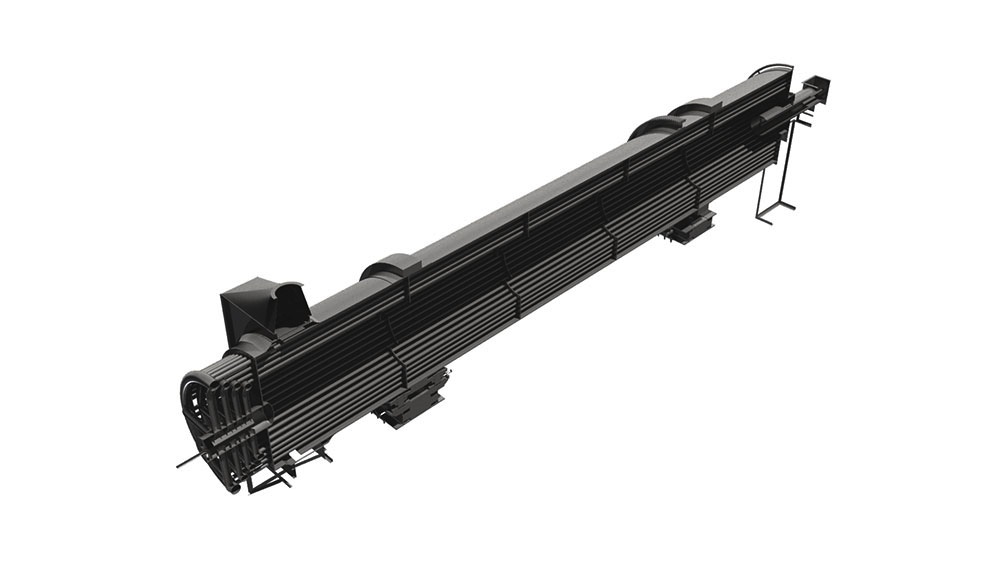

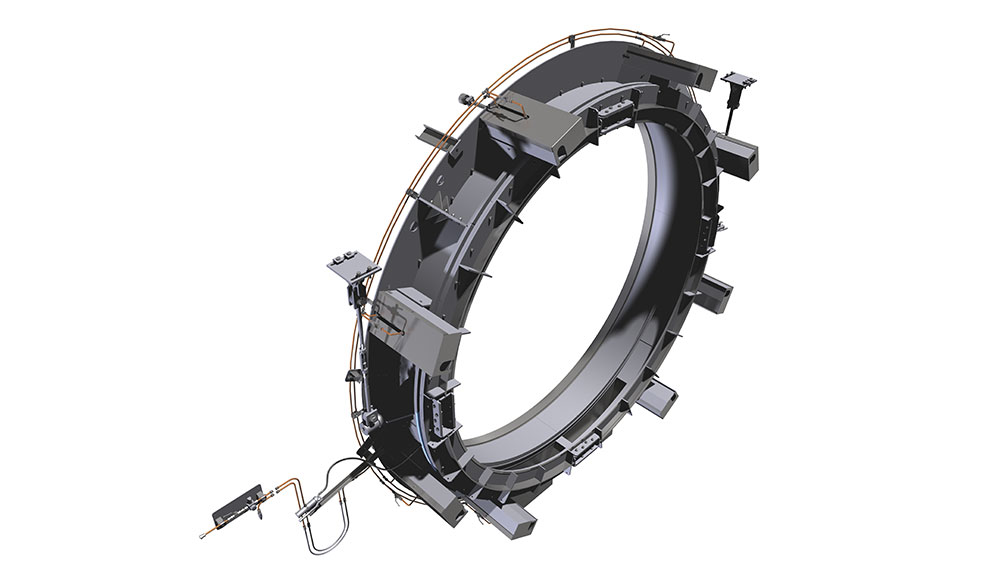

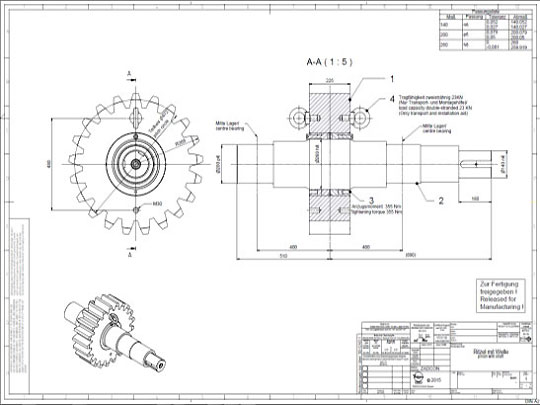

Der Antrieb des Drehofens erfolgt über einen Zahnkranz- Ritzelantrieb oder über einen Reibradantrieb. Zur Vermeidung von Falschlufteintritt in den Drehofen werden am Ofenein und -austritt Dichtungen mit aufeinander gleitenden Dichtflächen, die die Längsbewegung des Drehofens aufnehmen, eingesetzt. Die Dichtungselemente werden entweder pneumatisch oder auch durch Seilzug aneinander gepresst. Drehöfen sind ausgemauert. Die Auswahl der eingesetzten Feuerfestmaterialien wird von der thermischen Belastung, der Verschleißintensität des Schüttgutes und der chemischen Aggressivität der frei werdenden Gase bestimmt. Erfolgt die Materialaufgabe in Form des in Wasser als Schlamm aufgelösten feinkörnigen Feststoffs, so fungiert der vordere Teil des Drehofens als Trockner. Um den thermischen Prozess zu intensivieren werden Kreuzeinbauten oder Kettenvorhänge eingesetzt.

Spezielle Vorteile des Drehrohrofens sind:

- vielseitig einsetzbare Ausrüstungen für die Realisierung thermischer Prozesse im einzelnen aber

auch in Kombination verschiedener Operationen;

- Einsatz für große Durchsätze und prozessbedingte, lange Verweilzeiten.

Eine Drehrohrofenanlage von ZADCON